微化工和连续化技术将助力原料药行业大发展

近几年,原料药生产的安评、环评越来越严苛,许多优良品种都含有氢化步骤,如阿加曲班、替比培南匹伏酯、托法替布、奈必洛尔、决奈达隆等,氢化釜的使用增加了安全风险,令很多医药企业望而却步。领先科技的代表微通道反应器正走进原料药的研发和生产,微化工技术和连续化技术将助力原料药行业的大发展。

微化工技术、微通道反应器、连续化技术,虽然名词不同,但相互交织又各自独立。为了让您清晰地掌握这类技术的要义,以下我们通用微化工技术来进行阐述。

微化工技术缘起于20世纪90年代,作为顺应可持续发展与高技术发展的需要而兴起的一门新的学科,它着重研究时空特征尺度在数百微米和数百毫秒以内的微型设备和并行分布系统中的过程特征和规律。微化工技术具有高效换热,快速传质的的优势,能够实现化学反应的精细化控制、连续化控制、密闭式控制;集安全、高效、节能、环保、自动化于一体。微化工系统通常包括了微热系统、微反应系统、微分离系统和微分析系统,涉及材料、先进制造、信息技术等多学科,是跨领域协同创新的热点领域。在国务院近期公布的《全国安全生产专项整治三年行动计划》关于危险化学品安全专项整治三年行动实施方案中,就明文指出应积极推广微通道反应器等先进技术方法的应用。

产业端的应用更加急切,整个行业涌现出丰富的落地案例。其中比较知名的,如微井科技在去年落地了多个硝化工业化项目,单套产能通量最高可以达到4000吨/年;西安万德硝酸异辛酯项目,清华大学和浙江信汇的溴化丁基橡胶项目,东湖高科的乙烯利项目,扬农的吡虫啉中间体项目,科迈的橡胶助剂项目等。

关于微化工技术的科研成果也是层出不穷。近些年以微通道反应器、微反应器、连续化为研发方向的论文越来越多,其中一些还拿到了省级以上的科技进步奖。如扬农“拟除虫菊酯清洁生产关键技术研发及产业应用”技术为例,该技术荣获了2019年度江苏省科技进步二等奖;其《一种酸套用连续化硝化制备2,5-二氯硝基苯的方法》的专利,不仅荣获第二十一届中国专利优秀奖、石油和化工行业专利优秀奖,还拿到了中国化工集团专利金奖和江苏省职工十大发明专利。

综上可以看出,微化工技术不仅仅是一个小众极客们的“玩具”,而是面向未来医药、化工行业创新的通用技术。下面,我们从具体的设备方向,介绍一下这门技术。

1)微通道反应器

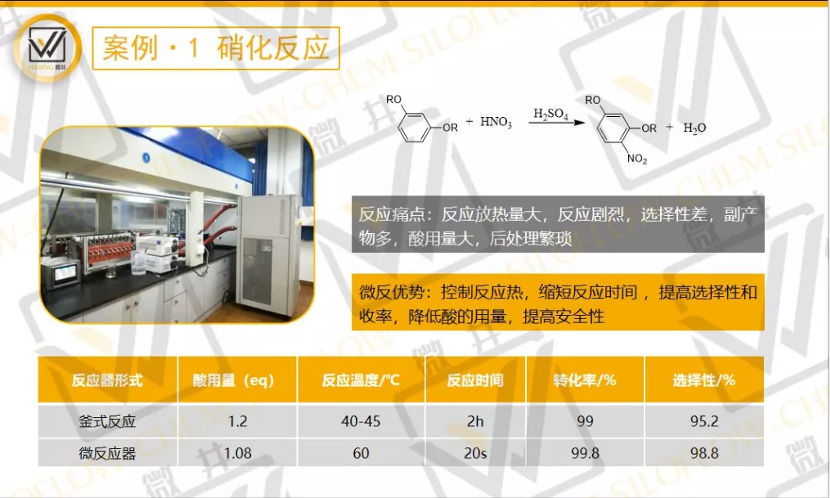

微通道反应器的常规定义是利用精密加工技术制造的特征尺寸在10-1000μm之间的反应器,拥有传质效率高,传热效率好,自动控制精准,反应体积小,放大效应小等优势。微通道反应器重点关注通道设计和选择,并且依据加工工艺进行优化设计。目前主要含有实验室、中试撬装、工业化撬装三个级别;316L、HC-276、SiC、PTFE常规材质,锆材、蒙乃尔等特需材质为依托的产品体系。下面通过一些案例来介绍微通道反应器的优势。

从实验角度来对比剖析相关参数:在釜式实验中,为了保障反应进行,硝酸必须要进行超量操作,在提升产品转化率的同时必然导致废酸和废水的大量产生,而环保成本升高正在成为越来越困扰我们的一个桎梏。微通道反应器可以将硝酸摩尔用量比值降到1.08,转化率和选择性更高。另一点在温度的控制上,前期为了让反应安全,没有在最佳温度下进行,而微通道以量小和本质安全的优点,反应温度可以设定稍高一些,这也使得反应时间大大降低(2h降到20s),对于实验室和生产现场的操作人员来说,这无疑是一个福音。

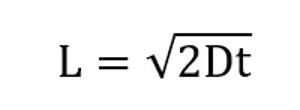

微通道反应器有着非常多的“魔力”,要想从机理上说清楚这件事,需要先介绍一下理论基础——菲克定律。菲克定律是一个关于扩散的定律,分子间扩散距离和时间的关系如下:

其中D为扩散系数,L为扩散距离,t为扩散时间。简而言之,尺寸的减小能够实现物质的快速混合。

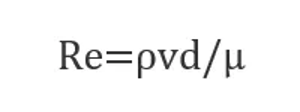

另外是雷诺数的改变,雷诺数的计算公式为:

其中v、ρ、μ分别为流体的流速、密度与黏性系数,d为一特征长度。

化工原理中讲到,层流和湍流不同的状态下,物质传质效果有着很大差异,更高的雷诺数、更大湍流程度的环境,对于传质和传热来说都更加需要。而微通道反应器的独特设计就让层流更容易转变为湍流状态。

此外,还有面积比的因素,传统反应釜的比表面积在2-10,微通道反应器可达到500-4000,传热效率的优势不言而喻。

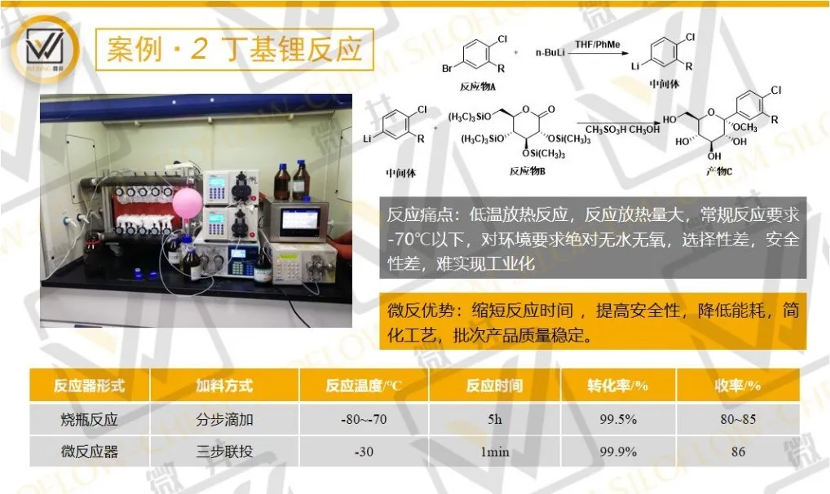

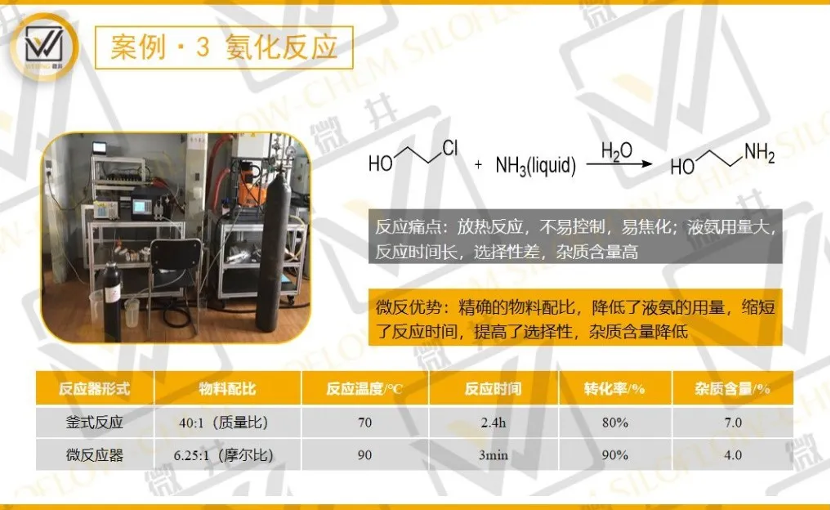

正是基于以上理论的理解和支持下,微通道反应器大量应用于丁基锂反应、格式反应、氨化反应、氯化反应、氢化反应等高危反应,并形成巨大优势。

注:部分案例数据为微井科技提供。

微通道反应器的优势很多,但任何事物都有其局限性,例如微通道反应器通常不适合于有固体参与和生成的反应,相比于其他的连续化反应器,微通道反应器的造价仍然较高等。当然,对于我们很多医药、化工企业来说,更关心的是实现既定品种的预期目标,而不是追求将某个装备技术用到极致。

2)针对性的反应器设计

在深度融合实验人员需求、深度理解多元化产品反应需求的基础上,微化工技术可以依据多元化产品来进行针对性的反应器设计。

比如动态管式反应器,这是一类可以用于固体参与和生成的连续化反应器,不仅换热效率是间歇釜的5倍,更是解决了反混问题,还可以通过切相流的剪切力,让传质效果更有保障。另外,卧式和立式规格可以有效控制气体产生的因素。

此外,连续化装备在氢化领域的应用非常有价值,比如应用在固体催化剂领域的固定床加氢反应器,其不同于一般的催化氢化装置,该装备基于UOP先进设计理念,具有过滤、分配、二次分配、收集功能,同催化剂整体组装、使用、更换,更加便捷,并且提升催化剂利用率;再比如解决气液传质问题的微气泡反应器,高性价比用于非均相低放热的YX反应器,大通量低压降的RTB反应器……

从医药领域企业的实际需求出发,微化工技术依据多元化的产品和技术,可以进行工艺流程的连续化和自动化改造。微通道技术正走进原料药的研发和生产,可以有效解决制药企业的安评、环评问题,并提高产能。原料药将迎来医药行业的春天。微化工技术和连续化技术在原料药研发和生产中的应用,将助力原料药行业开出的鲜艳的花朵。

关于我们

原料药研究事业部现有研发人员近百人,近80%为硕士或博士学历。由具有10年以上国内外项目管理、药品开发、生产转化、注册申报经验人员作为主要研究和管理者,形成具有集产品立项、高端中间体、工艺开发、质量全面研究、产业化转移、中美双报、单制剂原料药评价于一体的原料药全产业链构架。

事业部由6大中心组成,分别是工艺研发中心、产业化中心、质控中心、杂质中心、注册中心和技术服务中心。工艺研发中心主要包含抗生素研发平台、创新工艺研发平台、复杂药物分析研发平台、结晶研发平台和原料药粉体学研究平台。产业化中心主要包含起始原料、API资质控制平台、工艺验证、技术转移风险控制平台。质控中心主要包含方法学建立和验证平台、杂质研究技术包服务平台。杂质中心主要包括杂质制备、MS检测和公共对照品控制等。注册中心注册经验丰富,可以承接中美双报。技术服务中心服务于立项、市场、制剂、采购部等与原料相关的技术支持。

新领先医药原料药事业部可以助力广大业内中间体生产商实现产业升级为原料药供应商、助力制药企业快速确定起始原料供应商、快速完成研发、转移、注册申报,获得生产批件。

转载声明:未经本网或本网权利人授权,不得转载、摘编或利用其他方式使用上述作品。已经本网或本网权利人授权使用作品的,应在授权范围内使用,并注明“来源:新领先医药科技”。

Hotline服务热线:010-61006450

Hotline服务热线:010-61006450

简体中文

简体中文

010-61006450

010-61006450 联系地址:

联系地址: 技术市场部:

技术市场部: 北京新领先

北京新领先 新领先药讯

新领先药讯 010-61006450

010-61006450