制剂研发 || 中间体微囊化技术剖析及应用案例

制剂同仁们经常遇到这些问题,活性成分难溶解影响溶出与体内吸收、分散后再聚集导致溶出下降、稳定性差易降解、不良口味使服用者顺应性差、不同成分间发生物料相容性问题导致有关物质超标等,采用常规制剂方法不能根本解决相关问题,中间体微胶囊化会得到理想的效果。

微胶囊技术是一项用途广泛而又发展迅速的新技术,技术方法经不断地完善,在食品、化工、医药、生物技术等许多领域中已得到成功的应用,许多由于技术障碍而得不到开发的产品,通过微胶囊技术得以实现,使得传统产品的品质得到大大的提高,为医药工业高新技术的开发展现了良好前景。

一、微胶囊技术原理及意义

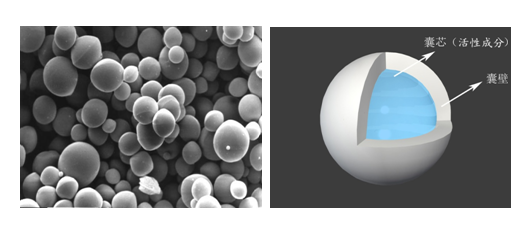

微型包囊制备过程统称微型包囊术,简称微囊化,系用高分子材料(囊材)作为囊膜壁壳,将固态药物或液态药物(囊芯物)包裹而成药库型的微囊;药物溶解或分散在高分子材料中,形成骨架型微型球状实体,即微球或微囊,微球和微囊的粒径属微米级。

药物微囊化的目的:

➭ 掩盖药物的不良气味及口味

➭ 提高药物的稳定性

➭ 防止药物在胃内失活或减少对胃的刺激

➭ 使液态药物固态化,便于应用与贮存

➭ 减少复方药物的配伍变化

➭ 可制备缓释或控释制剂

➭ 使药物浓集于靶区,提高疗效,降低毒副作用

➭ 将活细胞或生物活性物质包裹

目前,采用微囊化技术的制剂主要为解热镇痛药、抗生素、多肽、避孕药、维生素、矿物盐、抗癌药及诊断用药等;尽管微囊化的制剂商品还不多,但制剂微囊化技术的研究却是突飞猛进,特别是蛋白质、酶、激素、肽类等生物技术药物的口服活性低或注射的生物半衰期短,将药物微囊化后通过口服或非胃肠道缓释给药,可减少活性损失或变性,这对新药的开发具有特殊意义。

二、微胶囊的组成

微囊的囊芯物可以是单一的固体、液体或气体,也可以是固液、液液、固固或气液混合体等,其中除主药外,还包括为提高微囊化质量而加入的附加剂,如稳定剂、稀释剂、控制释放速度的阻滞剂、促进剂以及改善囊膜可塑性的增塑剂等。通常将主药与附加剂混匀后微囊化;亦可先将主药单独微囊化,再加入附加剂;若有多种主药,可将其混匀再微囊化,亦可分别微囊化后再混合,这取决于设计要求以及药物、囊材、附加剂的性质及工艺条件等。

用于包裹所需的材料成为囊材。

1)对囊材的一般要求:

➭ 性质稳定

➭ 有适宜的释放速度

➭ 无毒、无刺激性

➭ 能与药物配比,不影响药物的药理作用及含量测定

➭ 有一定的强度及可塑性,能完全包封囊芯物

➭ 具有符合要求的粘度、穿透性、亲水性、溶解度、降解性

通常一种壁材很难同时具备上述性能,因此在微胶囊技术中常常是采用几种壁材复合使用。

2)对常用囊材的分类:

➭ 天然高分子囊材:天然高分子材料是常用的囊材,无毒、成膜性好,如淀粉、明胶、阿拉伯胶、海藻酸盐、壳聚糖等。

➭ 半合成高分子囊材:作囊材的半合成高分子材料多系纤维素衍生物,如羧甲基纤维素盐、醋酸纤维素酞酸酯、乙基纤维素、甲基纤维素、羧甲基纤维素等。

➭ 合成高分子囊材:作囊材的合成高分子材料有生物不降解和生物可降解两类。生物不降解且不受pH影响的囊材有聚酰胺、硅橡胶等,在一定pH条件下可溶解的囊材有聚丙烯酸树酯、聚乙烯醇等。近年来,生物可降解的材料得到了广泛应用,如聚碳酯、聚氨基酸、聚乳酸、丙交酯乙交酯共聚物、聚乳酸-聚乙二醇嵌断共聚物等,其成膜性好、化学稳定性高,可用于注射。

三、微胶囊化技术方法分类

微囊的制备方法可分为物理化学法、物理机械法和化学法三大类,可根据药物、囊材的性质和微囊的粒径、释放要求以及靶向性要求进行选择。

➭ 物理化学法在液相中进行,囊芯物与囊材在一定条件下形成新相析出,故又称相分离法,其微囊化步骤大体可以分为囊芯物的分散、囊材的加入、囊材的沉积和囊材的固化四步。

➭ 物理机械法是将固态或液态药物在气相中进行微囊化的方法,需要一定的设备条件,有喷雾干燥法、喷雾凝结法、空气悬浮法、多孔离心法、锅包衣法等。

➭ 化学法是指利用溶液中的单体或高分子通过聚合反应或缩合反应生成囊膜而制成微囊的方法。

四、中间体微囊化在制剂中的应用

活性成分制成微胶囊对药剂处方前工作有着重要意义,如增加药物溶解度和稳定性,影响药物在体内的吸收、分布、起效时间等。活性成分微囊化后,其物理化学和生物药剂学性质如稳定性、挥发性、溶解性、分散性等均会发生相应的改变,其优点体现在如下方面:

➭ 溶解度增大:增大药物的溶解度有利于药物制剂的制备。

➭ 稳定性提高:活性成分微囊化后活性基团受到保护,减少药物因氧化、遇热、光照或其他化学环境而产生的分解或降解,药物稳定性提高。

➭ 液体药物微粉化,可以防止挥发性成分挥发:液体药物微囊化后能实现药物的固体化,固体化的药物更有利于制剂的制备和应用;

➭ 掩盖药物异味,提高服药顺应性:药物作为囊芯被包裹或分散在成球材料中,从而阻断或减少药物与味蕾的接触机会,掩盖药物的异味,如以丙烯酸树脂Ⅱ号肠溶液为囊材,采用相分离凝聚法制备的克拉霉素微球,较成功地掩盖了药物苦味,易被儿童接受,以明胶为囊材,采用单凝聚技术制备的黄连素微囊,解决了由于苦味造成儿童服药不便的难题。

➭ 特殊制剂:药物经不同囊材微囊化后可制成肠溶制剂、缓释制剂、控释制剂及靶向制剂。

微囊化技术除用于人用药物制剂外,在食品营养强化剂方面应用也非常广泛,如维生素、矿物盐、香精香料微胶囊化包埋处理等。另外动物用药微囊化应用也日趋成熟。

☞ 引言

铁是人体必需的微量元素之一,它在人体中的含量虽低,但却是构成人体血红蛋白的主要成分,而补充铁元素,除了通过饮食摄取外,还可以服用一些强化铁元素的营养食品。焦磷酸铁以其适用范围广且安全性高等优点多作为强化铁剂添加在食品中,但是将其添加在米粉、豆粉等含植物蛋白类营养食品中时,变价金属Fe会诱发脂类物质氧化酸败,进而产生哈喇味,不仅口感差,严重时还会对身体健康造成不良影响。

☞ 实践

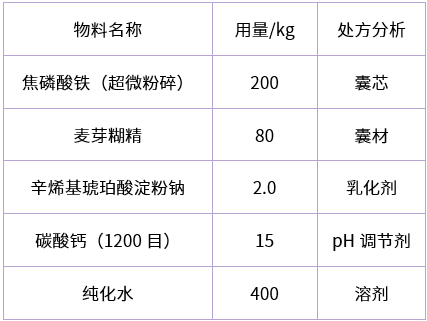

由于焦磷酸铁在食品营养强化中用途广用量大,结合工业化方便、经济的生产实际特点,本人在生产实践中采用喷雾干燥法,以糖类物质为壁材,采用微胶囊化技术对普通焦磷酸铁原料进行包埋处理,处理后的焦磷酸铁性状呈现小颗粒状细粉,流散性好,加工性能(混合均匀性)得以提高,同时焦磷酸铁经过微胶囊化包埋处理,避免了与植物蛋白直接接触诱发酸败。

处方工艺:

操作步骤:

1.焦磷酸铁原料进行气流粉碎(D90:8~15μm)备用;

2.在2吨的配制罐中依次加入400kg纯化水、200kg超微处理后的焦磷酸铁原料、80Kg麦芽糊精、2.0Kg辛烯基琥珀酸淀粉钠、15Kg碳酸钙,2000转/分进行高速剪切60分钟配制成混悬液;

3.将混悬液打入2吨的暂存罐,经高压均质机进行喷雾干燥,喷雾干燥塔的进风温度170~200℃,出风温度85~95℃;

4.喷雾干燥后的粉体过100目震荡筛,称量分装储存;

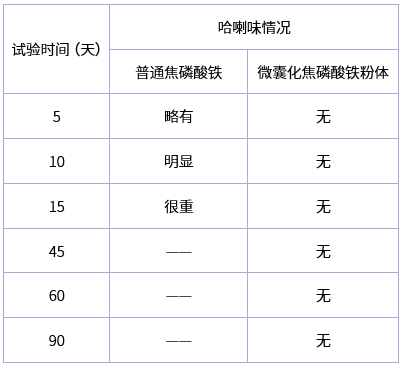

5.将普通的焦磷酸铁与微囊化焦磷酸铁粉体分别与豆粉按相同比例进行混合,放在相同条件(恒温恒湿箱内,设定温度40℃,湿度70%)下,定期取样。

结论:

微囊化焦磷酸铁粉体可大大延长含植物蛋白类食品出现哈喇味的时间。

-END-

关于我们:

固体制剂事业部作为公司核心板块之一,致力并搭建药物缓释、控释、靶向制剂及微囊、固体分散体、包合、速溶技术、难溶性药物等多项制剂技术平台,在多领域药物研发积累了丰富经验。

固体制剂事业部目前在研项目50余个,每年能够完成近20个项目的申报,开发品种涉及片剂、胶囊剂、颗粒剂等多个剂型,覆盖心脑血管用药、抗肿瘤、抗生素、老年性疾病用药、消化系统等多个领域。

公司拥有雄厚的固体制剂药品研发实力,丰富的资源:

◆专家顾问团队,由业内知名专家组成,对NMPA政策法规解读深入,协助合理把控项目,技术支持到位;

◆体内外桥接团队,由资深国际化药剂学科学家领导,以临床目标指导制剂开发,降低BE风险;

◆制剂开发团队,制剂开发经验丰富,配置数百平米的专业实验室,国内外先进制剂设备,可实现片剂、胶囊剂、颗粒剂等多剂型产品的制备及检测;

◆产业化团队,具有丰富的工厂生产经验及实验室研究经验,为实现制剂由实验室研究转化为工厂规模化生产保驾护航;

◆中试车间,拥有GMP认证的制剂中试车间,为高质量的新药研究提供基础保障。

我公司为客户提供以产业化为核心的具有全球化技术水准的药学技术服务,为让中国新药技术和生产工艺与世界同步而努力。

转载声明:未经本网或本网权利人授权,不得转载、摘编或利用其他方式使用上述作品。已经本网或本网权利人授权使用作品的,应在授权范围内使用,并注明“来源:新领先医药科技”。

Hotline服务热线:010-61006450

Hotline服务热线:010-61006450

简体中文

简体中文

010-61006450

010-61006450 联系地址:

联系地址: 技术市场部:

技术市场部: 北京新领先

北京新领先 新领先药讯

新领先药讯 010-61006450

010-61006450